Termal Yağ Isıtıcısı Kurutma Makinesinin Çıkışını Nasıl Belirler?

Kurutmanın Kalbi: Termal Yağ Isıtıcıları Kurutma Makinesinin Verimini Nasıl Belirler?

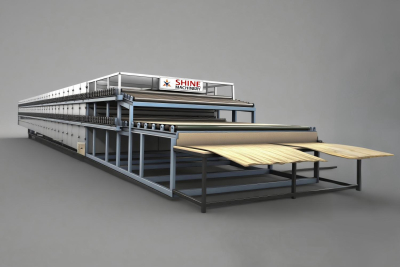

Ahşap, gıda ürünleri veya mineraller gibi malzemelerden nemi verimli bir şekilde gidermenin amaçlandığı endüstriyel kurutma dünyasında, tek bir prensip hüküm sürer: ısı temel itici güçtür. Tüm kurutma süreci, özünde, muazzam bir ısı transferi egzersizidir. Bir kurutucunun kapasitesi yalnızca fiziksel boyutunun değil, aynı zamanda malzemeden suyu buharlaştırmak için yeterli termal enerji sağlama yeteneğinin bir fonksiyonudur. Bu kritik sürecin merkezinde önemli bir bileşen bulunur: termal yağ ısı eşanjörü. Bunu kurutma sisteminin kalbi olarak düşünün. Tıpkı bir kalbin vücuda hayat veren kanı pompalaması gibi, ısı eşanjörü de kaplama kurutucusuna hayati önem taşıyan ısıyı pompalar. Sağlayabileceği etkili ısı miktarı, makinenin nemi giderme üst sınırını ve dolayısıyla nihai üretim verimini doğrudan belirler.

Kurutmada Isının Temel Rolü

Isı eşanjörünün neden bu kadar önemli olduğunu anlamak için öncelikle kaplama kurutma işleminin neleri içerdiğine bakmalıyız. Kurutma, ıslak bir yüzeye sıcak hava üflemekten ibaret değildir. Malzeme içindeki suyu tutan moleküler bağları kırmak ve sıvı suyu buhara dönüştürmek için yeterli enerji sağlamayı içerir. Bu faz değişimi, buharlaşmanın gizli ısısı olarak bilinen önemli miktarda enerji gerektirir. Bir kilogram suyu buharlaştırmak, önemli miktarda ve sabit bir termal enerji tüketir.

Sonuç olarak, bir kurutucunun üretim çıktısı temel olarak, birim zamanda malzemeye aktarılabilen faydalı ısı miktarına bağlıdır. Saatte daha fazla malzeme kurutmanız gerekiyorsa, saat başına daha fazla ısı sağlamanız gerekir. Bu temel termodinamik yasasından kaçış yoktur. Isı tedarikindeki herhangi bir sınırlama, üretim kapasitesinde ani ve doğrudan bir sınırlamaya yol açar.

Termal yağ (veya termal akışkan) ısıtma sisteminde, ısı belirli bir zincir boyunca hareket eder. Bu zincir, ısı eşanjörünün temel rolünü görselleştirmeye yardımcı olur:

Isı Kaynağı: Bir brülör (gaz, yağ veya biyokütle kullanan) veya elektrikli ısıtıcı, termal yağın sıcaklığını yükselterek ısı üretir.

Isı Taşıyıcısı: Termal yağ, ısıyı kaynaktan kullanım noktasına taşıyan, verimli, yüksek sıcaklıkta bir sıvı taşıyıcı görevi görür.

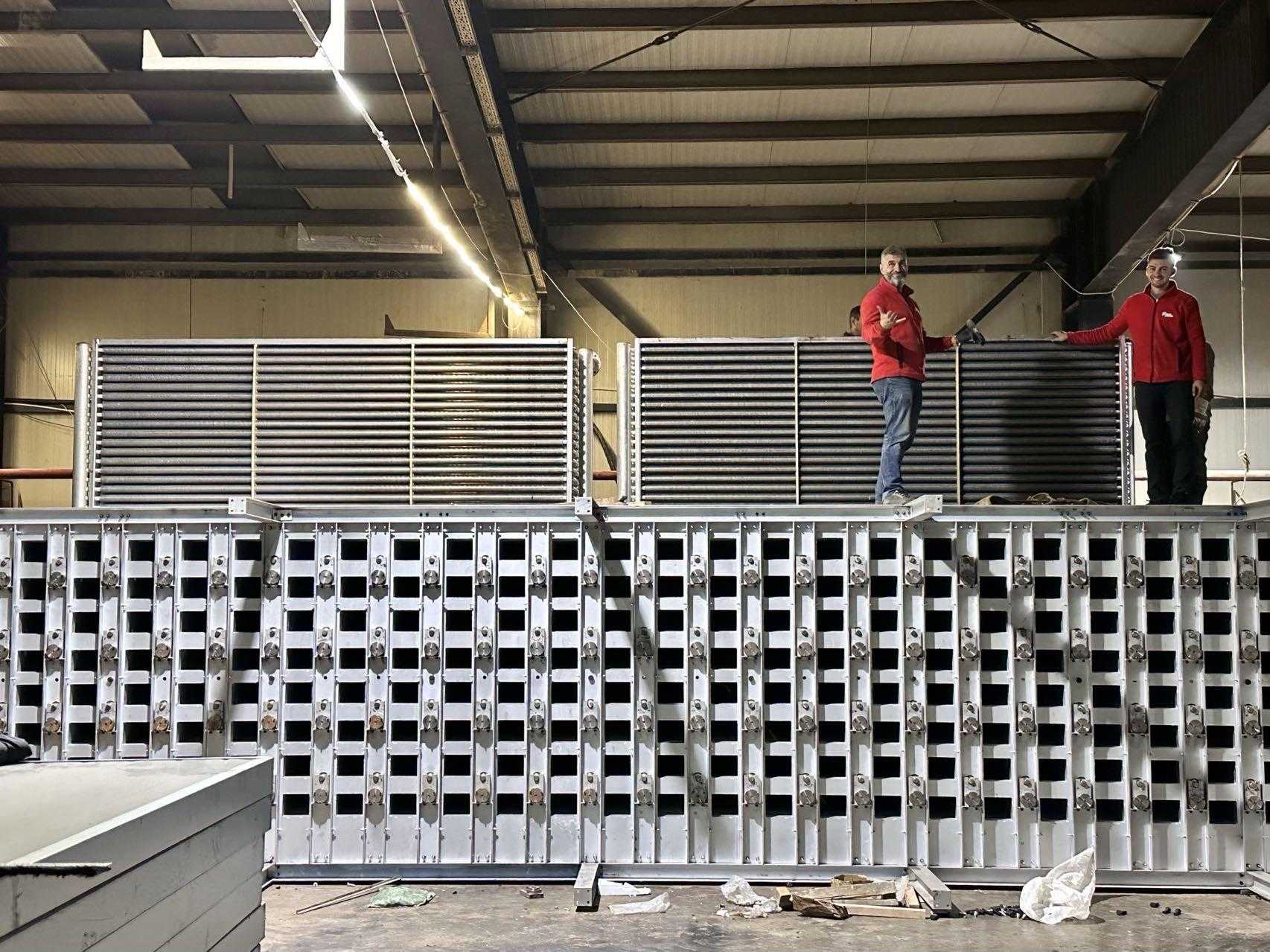

Isı Eşanjörü: Bu, ısının son olarak kurutma işlemine aktarıldığı kritik arayüzdür. Termal yağ, eşanjör içindeki borulardan akarken, ortam havası bu sıcak boruların üzerinden üflenir. Hava ısıtılarak kurutma kabinine girecek sıcak ve kuru ortam haline gelir.

Bu nedenle, kaplama kurutucusuna giren sıcak havanın sıcaklığı, hacmi ve toplam termal enerjisi tamamen ısı eşanjörünün performansına bağlıdır. Sistem ancak en zayıf halkası kadar güçlüdür. Isı eşanjörü üretilen ısıyı havaya verimli bir şekilde aktaramıyorsa, güçlü bir brülör işe yaramaz.

Arızalı Bir Isı Eşanjörü Üretimi Nasıl Boğmaktadır?

Kalitesiz bir ısı değiştiricinin olumsuz etkisi, üretimi kısıtlayan bir darboğaz yaratan çeşitli şekillerde ortaya çıkar.

Senaryo 1: Düşük Isı Transfer Verimliliği (örneğin kirlenme veya kötü tasarım nedeniyle)

Belirti: Termal yağın giriş sıcaklığı yüksek (kontrol sistemi tarafından ölçüldüğü gibi), ancak ısıtılmış havanın çıkış sıcaklığı hayal kırıklığı yaratacak kadar düşük. Bu, düşük verimliliğin göstergesi.

Sonuç: Ortaya çıkan sıcak havanın sıcaklığı daha düşüktür, yani ısı taşıma kapasitesi (özgül entalpisi) daha düşüktür. Bu daha az enerjili hava ıslak malzemeye çarptığında, nemi hızla buharlaştıramaz. Gerekli nihai nem içeriğine ulaşmak için, malzemenin kurutucuda daha uzun süre kalması gerekir. Bu uzun kurutma döngüsü, doğrudan saat başına daha düşük üretimle sonuçlanır.

Senaryo 2: Yetersiz Isı Transfer Kapasitesi (örneğin, yetersiz alan veya düşük yağ akışı)

Belirti: Hava sıcaklığı istenen ayar noktasına ulaşabilir, ancak genel olarakmiktarMevcut ısı yetersizdir. Yüksek sıcaklıkta ama çok küçük bir alev gibidir.

Sonuç: Sistem, büyük miktarda ve sürekli ıslak malzeme beslemesini idare edecek kadar toplam termal enerji sağlayamaz. Kurutucu "ısı açlığı" çeker. Bazı malzemeler yeterli ısı alamayabilir ve bu da eksik ve düzensiz kurutmaya yol açabilir. Bu durum, elde edilebilecek maksimum verimi sınırlamakla kalmaz, aynı zamanda bazı partilerin aşırı kurutulması, bazılarının ise nemli kalması gibi önemli kalite kontrol sorunlarına da neden olabilir.

Senaryo 3: Sıcaklık ve Hava Akışı Arasındaki Kritik Denge

Kurutma için gereken toplam ısı (Q) aşağıdaki formülle basitleştirilebilir:

Q = Hava Akış Hacmi × Havanın Özgül Isısı × (Sıcak Hava Sıcaklığı - Ortam Sıcaklığı)

Üretimi artırmak için toplam ısı (Q) girdisini artırmanız gerekir. Bu şu şekilde yapılabilir:

Sıcak hava sıcaklığının arttırılması.

Hava akış hacminin artırılması.

Veya her ikisi de.

Ancak, düşük performanslı bir ısı eşanjörü, her iki tarafın da zarar edeceği bir durum yaratır. Daha fazla ısı taşımak için hava akışını artırmaya çalışırsanız, sınırlı ısı alışverişi, çıkış hava sıcaklığının önemli ölçüde düşmesine neden olur. Tersine, yüksek bir sıcaklığı korumaya öncelik verirseniz, hava akışını, bu ısıyı daha büyük hacimli bir malzemeye dağıtacak kadar artıramazsınız. Verimli bir ısı eşanjörü, yüksek hava sıcaklığı ve yüksek hava akışı hacmi arasında optimum dengeyi bulmak ve böylece toplam faydalı ısı çıkışını (Q) en üst düzeye çıkarmak için hassas bir şekilde tasarlanmıştır. Verimsiz bir ısı eşanjörü ise bu dengeyi sağlayamaz ve üretim kapasitesine katı bir sınır getirir.

Sonuç: Meselenin Özü

Özetle üretim zinciri açık ve nettir:

Isı Kaynağı → Termal Yağ → Isı Eşanjörü → Sıcak Hava → Malzeme (Nem Buharlaşması) → ÜRETİM

Sistemin kalbi olan ısı eşanjörü arızalanırsa, tüm sistem olumsuz etkilenir. Sonuçları kaçınılmazdır: daha yavaş kurutma hızları, birim ürün başına daha yüksek enerji tüketimi, saatlik verimde azalma ve dengesiz ürün kalitesi.

Bu nedenle, termal yağ ısı eşanjörünün proaktif bakımı yalnızca teknik bir görev değil, aynı zamanda üretkenliği ve kârlılığı en üst düzeye çıkarmak için temel bir iş stratejisidir. Kirlenmeyi önlemek için düzenli temizlik, termal yağ ile çıkış havası arasındaki sıcaklık farkının dikkatli bir şekilde izlenmesi ve uygun yağ akışının sağlanması, bu hayati bileşenin ve dolayısıyla tüm kurutma operasyonunuzun en yüksek performansta çalışmasını sağlamak için olmazsa olmaz uygulamalardır.